- Baterie i akumulatory

- Elementy indukcyjne

- Elementy półprzewodnikowe

- Czujniki

- Elementy dysktretne

- Mikrokontrolery

- Przełączniki

- Układy scalone

- Zarządzanie energią

- Cyfrowe potencjometry

- Czujniki temperatury

- Kontrolery mocy

- Moduły DC-DC

- Oświetlenie i wyświetlacze

- PMIC

- Pozostałe

- Przełączniki mocy

- Regulatory AC/DC Power Integrations

- Regulatory DC/DC

- Regulatory DC/DC Power Integrations

- Regulatory liniowe LDO

- Stabilizatory napięcia

- Sterowniki MOSFET

- Terminatory DDR

- Układy nadzorcze

- Ładowarki baterii

- Zestawy uruchomieniowe

- Komunikacja

- LED

- Przekaźniki

- Rezonatory filtry i źródła częstotliwości

- RFID

- Wyświetlacze

- Zasilacze impulsowe

Ważne informacje

Integracja systemowa chłodzonych płytą bazową modułów przetwornic niskonapięciowych

PRZEGLĄD PORUSZONYCH ZAGADNIEŃ

- Moduły przetwornic chłodzonych płytą bazową to rozwiązania zasilające, które są idealne do pracy w trudnych warunkach i zastosowań na zewnątrz.

- Przetwornice chłodzone płytą bazową są rozwiązaniami zasilającymi na poziomie komponentów, a nie produktami typu drop-in.

- Zarządzanie temperaturą jest kluczowym elementem integracji bloków zasilających, które są zaprojektowane do chłodzenia płytą bazową.

Moduły chłodzone płytą bazową wymagają dodatkowych komponentów zewnętrznych do prawidłowego działania, ochrony przed odwrotną polaryzacją, kontroli emisji hałasu oraz ochrony przed skokami i przepięciami.

Projektując sprzęt elektryczny do użytku na zewnątrz lub w trudnych warunkach, należy przezwyciężyć kilka wyzwań projektowych. Po pierwsze, sprzęt musi być szczelny od zewnętrznych warunków środowiskowych, a po drugie, wymagane będzie niezawodne źródło zasilania.

Większość zasilaczy o dużej mocy wykorzystuje wymuszone chłodzenie powietrzem w celu rozproszenia wytworzonego ciepła, ale takie podejście nie jest praktyczne w przypadku całkowicie szczelnego urządzenia. Właśnie dlatego moduły konwerterów chłodzonych płytą bazową stały się popularnym rozwiązaniem dla tych zastosowań.

Co to są moduły konwertera chłodzone płytą bazową?

Moduły przetwornic mocy chłodzonych płytą bazową, znane również jako cegiełki (bricks), zapewniają modułowe rozwiązania zasilania do integracji z urządzeniami końcowymi. Te rozwiązania zasilające o wysokiej gęstości są idealne do wytrzymałych, szczelnych obudów zewnętrznych, zastosowań transportowych i obronnych, gdzie ich wytrzymała konstrukcja i właściwości chłodzenia przez przewodzenie są korzystne. Nadają się również dobrze do zastosowań chłodzonych powietrzem wymuszonym o dużej gęstości, w których można wykorzystać zalety kompaktowych rozmiarów.

Z jakimi aplikacjami są kompatybilne konwertery chłodzone płytą bazową?

Przetwornice chłodzone płytą bazową są rozwiązaniami zasilającymi na poziomie komponentów, a nie produktami typu drop-in, które zazwyczaj wymagają dodatkowych zasobów projektowych i komponentów do prawidłowego działania, spełnienia wymagań bezpieczeństwa elektrycznego, zarządzania temperaturą i kompatybilności elektromagnetycznej (EMC). Są przeznaczone do zastosowań z wejściem DC i AC, z zakresami wejściowymi przeznaczonymi do zasilania akumulatorów i zasilania pojazdu DC, a także zasilania AC o wyższym napięciu, prostowanego lub z korekcją współczynnika mocy (PFC).

Branża opracowała standardowe rozmiary tych części, opisane jako jedna ósma cegły, ćwiartka cegły, połówka cegły i pełne cegły. Moc znamionową do 600 lub 700 W można osiągnąć w standardowym formacie pełnej cegły z wejściem w stosunku 2:1, chociaż gęstość mocy zmniejsza się wraz z rozszerzeniem zakresu wejściowego do 4:1, 8:1, a nawet 12:1, aby pomieścić wiele nominalnych akumulatorów dostarcza w napędzie w celu standaryzacji projektu systemu dla wielu platform zasilania.

Przetwornice chłodzone płytą bazową z wejściem prądu przemiennego są również dostępne jako bardziej kompletne rozwiązanie zapewniające konwersję prądu przemiennego na prąd stały o niskim napięciu lub jako moduły PFC z wyjściami wysokonapięciowymi (zwykle około 400 VDC) do napędzania dalszych bloków prądu stałego o wysokim napięciu wejściowym. Większość z tych produktów wejściowych AC wymaga również dodatkowej konstrukcji i komponentów, w tym wysokonapięciowych kondensatorów elektrolitycznych i komponentów do EMC, z jednym lub dwoma wyjątkami, takimi jak seria ASB z kompletnymi, pełnowartościowymi rozwiązaniami AC-DC 75, 110 i 160 W firmy XP Moc, która wymaga tylko zarządzania temperaturą i obejmuje wszystkie inne części.

Kluczowe elementy integracji cegieł zasilających

Zarządzanie temperaturą jest kluczowym elementem w integracji modułów zasilających, które są zaprojektowane do chłodzenia płytą podstawową. Moduł zaprojektowany jest tak, aby elementy rozpraszające moc, takie jak półprzewodniki mocy i transformator, były termicznie połączone z płytą podstawową, która musi być następnie utrzymywana poniżej maksymalnej temperatury roboczej w najgorszych warunkach końcowego zastosowania.

Opór cieplny układu chłodzenia musi być dopasowany do mocy wymaganej przez obciążenie lub urządzenia końcowe oraz sprawności modułu, która określa moc rozpraszaną w konwerterze ceglanym oraz maksymalną temperaturę, w której urządzenie ma pracować.

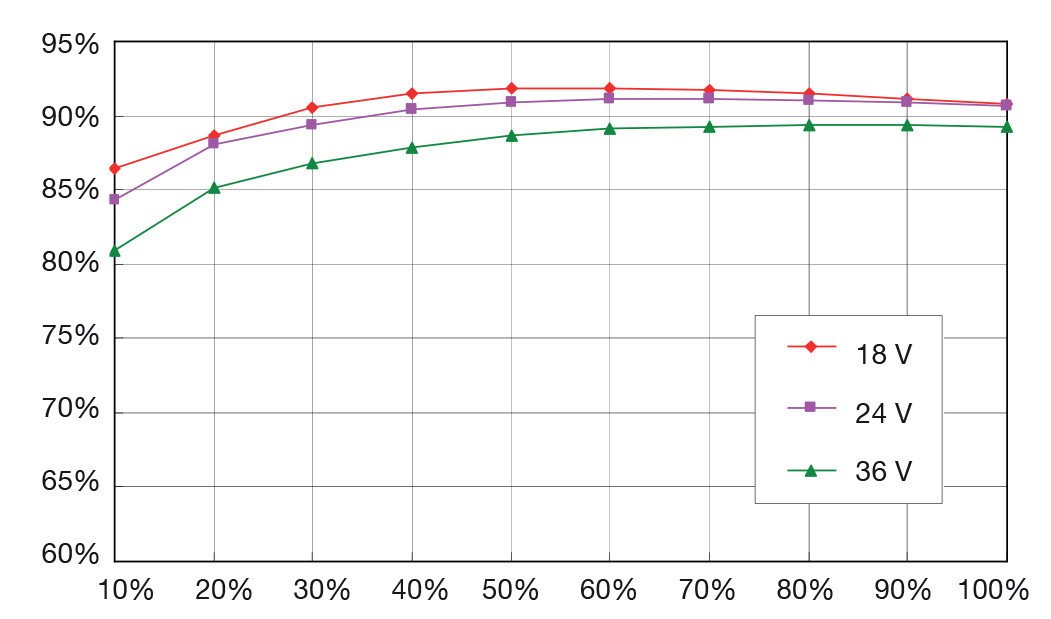

Moc rozpraszaną (w watach) można określić na podstawie specyfikacji wydajności modułu w najgorszych warunkach pracy, chociaż ważne jest, aby wziąć pod uwagę rzeczywiste obciążenie robocze i najniższe zastosowane napięcie wejściowe, a nie wydajność z nagłówka arkusza danych.

[Rysunek 1: Przykład zmiany sprawności przy napięciu wejściowym i obciążeniu]

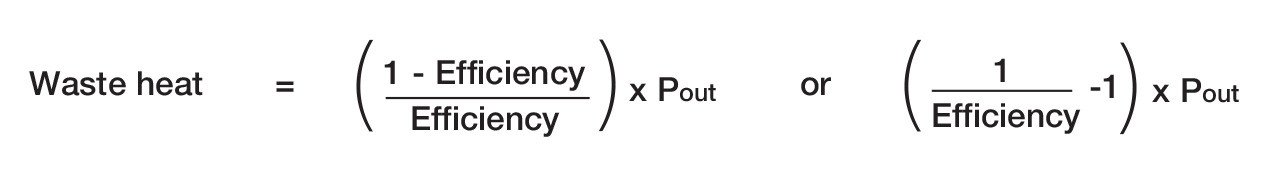

Po ustaleniu sprawności w najgorszym przypadku punktu pracy, moc odpadową do rozproszenia w postaci ciepła oblicza się w następujący sposób:

[Rysunek 2: Obliczanie energii odpadowej do rozproszenia jako ciepła]

Mając ustalone ciepło/moc odpadową, prosty model poniżej określa opór cieplny wymagany do działania, przy czym ?T definiuje się jako różnicę między maksymalną temperaturą pracy urządzenia a maksymalną temperaturą płyty podstawy modułu zasilającego. Opór cieplny od obudowy do radiatora wynosi zwykle 0,1 ?C/W przy użyciu termopadu lub pasty termicznej.

[Rysunek 3: Model termiczny Power Brick i radiatora]

Odporność termiczna radiatora na otoczenie jest silnie zależna od dostępnego przepływu powietrza, co oznacza, że ??w zastosowaniach chłodzonych konwekcyjnie jego fizyczne rozmiary będą znacznie większe niż w porównywalnym systemie zasilania z wymuszonym obiegiem powietrza lub chłodzeniem cieczą. W przypadku korzystania z wielu modułów podłączonych do wspólnego radiatora lub zimnej ściany suma mocy rozproszonej z każdej cegły w systemie w najgorszych warunkach określa całkowity wymagany opór cieplny.

Zgodność elektromagnetyczna

Oprócz zarządzania termicznego opisanego powyżej, moduły chłodzone płytą bazową wymagają dodatkowych komponentów zewnętrznych do prawidłowego działania, ochrony przed odwrotną polaryzacją i kontroli emisji hałasu, a także ochrony przed skokami i przepięciami określonymi w wymaganiach podatności aplikacji. Oznacza to, że w aplikacji końcowej należy zainstalować sieć kondensatorów do łagodzenia szumów i redukcji impedancji źródła, cewek indukcyjnych i elementów tłumiących przepięcia. Bezpieczniki muszą być również zastosowane dla bezpieczeństwa w przypadku katastrofalnej awarii zwarcia zasilania.

W arkuszu danych modułu mocy i uwagach aplikacyjnych określone zostaną wartości wymaganych komponentów, chociaż ich wdrożenie należy do inżyniera projektu, zgodnie z dobrymi praktykami projektowymi dotyczącymi wszelkich wymagań dotyczących pełzania i prześwitu oraz minimalizacji indukcyjności pasożytniczej w celu zapewnienia zgodności z EMC.

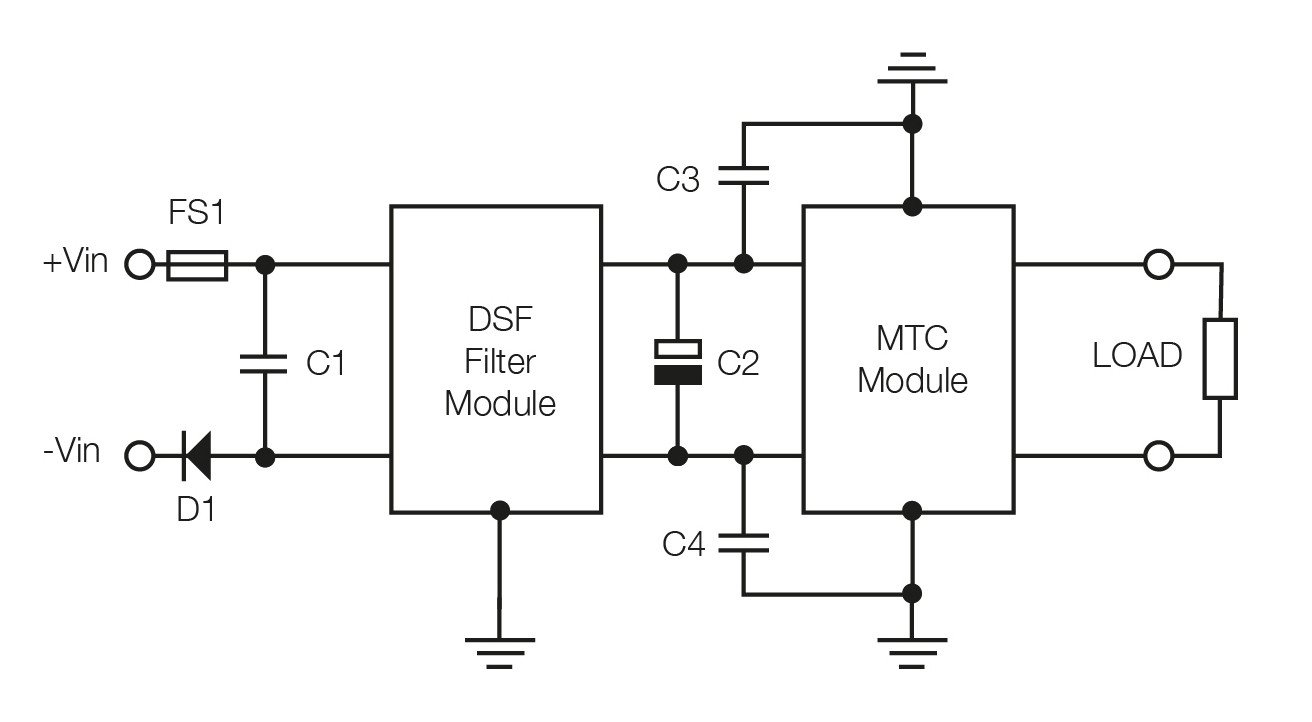

[Rysunek 4: Schemat dla systemów wejściowych DC]

FS1 zapewnia ochronę przed zwarciem wejściowym, a D1 zapewnia ochronę przed odwrotną polaryzacją. L1, C1 i C2 tworzą filtr pi, aby złagodzić szum różnicowy wytworzony przez szybkie zmiany prądu na etapie przełączania mocy, a L2, C4 i C5 tworzą filtr trybu wspólnego, aby łagodzić szumy powstałe w wyniku szybkich zmian napięcia w Stopień mocy. C3 stanowi źródło o niskiej impedancji dla zapotrzebowania na prąd przełączania konwertera mocy, a TVS1 jest dwukierunkowym tłumikiem przepięć przejściowych, chroniącym przed skokami i przepięciami. C6 i C7 redukują wyjściowy szum w trybie wspólnym, a na wyjściu można dodać dodatkowy filtr różnicowy w przypadku zastosowań wymagających bardzo niskiego poziomu szumów.

Ogólnie rzecz biorąc, kondensatory odsprzęgające (C4, C5, C6 i C7) powinny znajdować się jak najbliżej styków i połączenia obudowy z płytą bazową, aby pętla była jak najkrótsza. Wejściowy kondensator elektrolityczny (C3) i tłumik napięcia przejściowego (TVS1) powinny fizycznie znajdować się blisko styków wejściowych modułu z możliwie najmniejszą pętlą, a także należy unikać ścieżek pod modułem zasilania.

Dostępna jest ograniczona liczba modułów filtrujących dostosowanych do konkretnego zastosowania, przeznaczonych do nietypowych przepięć występujących w zastosowaniach związanych z transportem i obronnością wejścia prądu stałego. Zwykle wymagają one również kilku dodatkowych komponentów, aby uzyskać pełną zgodność.

[Rysunek 5: Schemat zastosowania ochrony wejścia DC]

W tym przypadku moduł filtra DSF zawiera wszystkie niezbędne aktywne obwody ochrony przeciwprzepięciowej, aby spełnić wymagania zasilania pojazdu wojskowego o napięciu znamionowym 28V i cewki filtrujące. C1 uzupełnia stopień filtra różnicowego, a C3 i C4 stopień filtra współbieżnego. C2 zapewnia źródło o niskiej impedancji dla przetwornika DC/DC serii MTC.

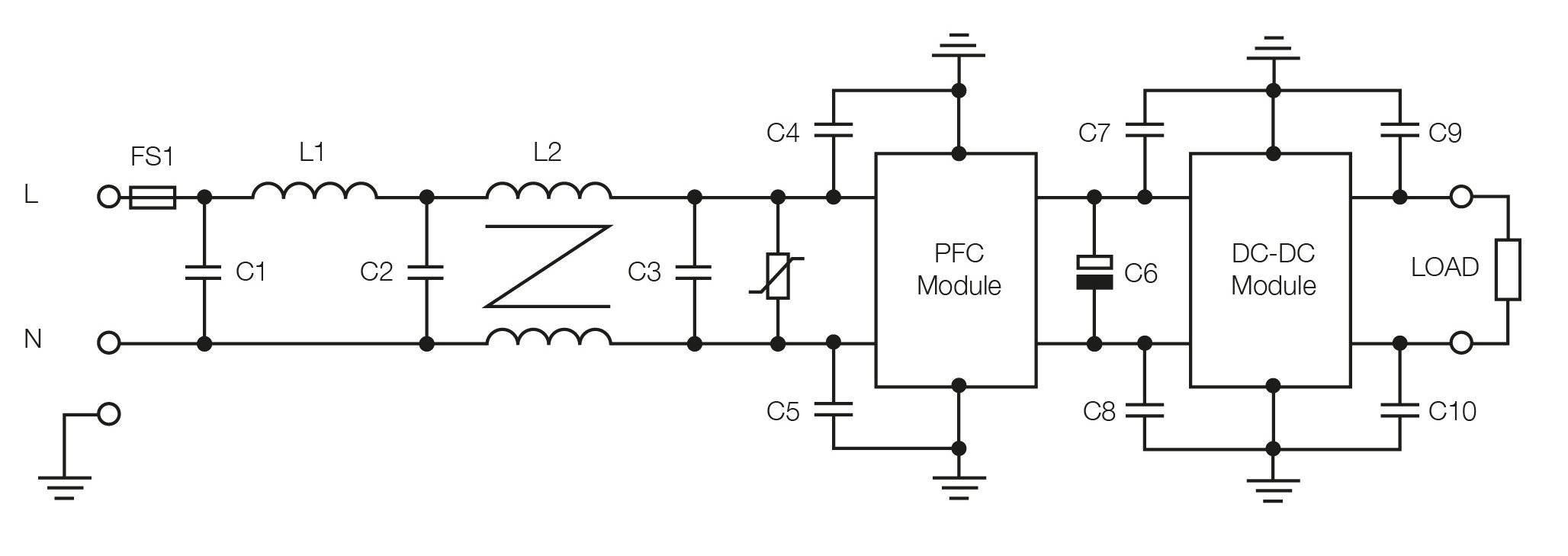

W przypadku korzystania z rozwiązania modułu PFC w systemie zasilania wejściowego AC wymagane są podobne komponenty EMC, a także wymagany jest wysokonapięciowy (450 VDC) kondensator elektrolityczny (C6), jak pokazano. Wartość kondensatora zbiorczego jest określana przez wymagania systemu dotyczące zatrzymania lub przejazdu.

[Rysunek 6: Schemat dla systemów wejściowych AC]

Rozwiązania wejścia AC

Niektóre rozwiązania wejściowe AC łączą sekcje PFC i DC-DC w jednym module, z połączeniami dostępnymi dla kondensatora zbiorczego. Istnieją dodatkowe wymagania dotyczące systemów wejściowych prądu przemiennego dotyczące upływu i odstępu między linią a przewodem neutralnym oraz między linią a przewodem neutralnym i ziemią, których należy przestrzegać podczas wdrażania systemu elektroenergetycznego. Te odległości upływu i odstępu są określone w odpowiedniej normie bezpieczeństwa dla aplikacji końcowej.

Dodatkowe elementy opisane powyżej również wymagają starannego doboru i zarządzania termicznego, aby utrzymać się w granicach bezpieczeństwa termicznego dla cewek indukcyjnych i kondensatorów filtrujących oraz aby zapewnić, że zastosowane kondensatory elektrolityczne mają pożądaną żywotność w całym profilu misji końcowego wyposażenia. Możliwe jest odprowadzanie ciepła z cewek indukcyjnych do zimnej ściany urządzenia za pomocą odpowiednich izolujących podkładek termicznych, a inne elementy są często montowane na odwrotnej stronie płytki drukowanej i trzymane z dala od części o wyższej temperaturze.

Najlepsi producenci konwerterów w formie modułów chłodzonych płytą bazową o dużej gęstości dysponują informacjami o zastosowaniach i danymi EMC, które ułatwiają projektowanie. Moduły firmy XP Power wykorzystywane są w niezliczonych niestandardowych projektach specyficznych dla aplikacji, pozwalając firmie na zdobycie nieocenionego doświadczenia w ich zastosowaniu i zgodności z normami bezpieczeństwa oraz EMC.

Źródło: XP Power (https://www.xppower.com/resources/blog/system-integration-of-baseplate-cooled-low-voltage-converter-modules), Tłumaczenie: Gamma Sp. z o.o.

Pozostałe aktualności:

Płyta główna Mini-ITX EMX-PTLP firmy Avalue Technology zaprojektowana z...

Firma Avalue Technology Inc. niezmiennie przoduje w dostarczaniu najnowocześniejszych rozwiązań przemysłowej klasy...

Znaczenie narzędzi symulacyjnych do weryfikacji funkcjonalnej w...

Weryfikacja funkcjonalna stanowi fundament wydajnego i niezawodnego projektowanego produktu. Solidne narzędzie...

Rozwiązania AI Edge zmieniają MCU i MPU firmy Microchip w katalizatory...

Firma Microchip Technology rozszerzyła swoją ofertę rozwiązań Edge AI o kompleksowe rozwiązania, które usprawniają...

Zapewnienie zgodności z przepisami dotyczącymi cyberbezpieczeństwa...

Akt o odporności cybernetycznej (Cyber Resilience Act - CRA) stanowi fundamentalny zwrot w unijnej polityce...

Hongfa HF235F przekaźnik klasy Solar Relay dla systemów wysokoprądowych

W dobie transformacji energetycznej i dynamicznego rozwoju systemów odnawialnych źródeł energii, kluczowe znaczenie...

Moduł zasilania MCPF1525 firmy Microchip z magistralą PMBus™ zapewnia...

Firma Microchip Technology ogłosiła wprowadzenie na rynek modułu zasilania MCPF1525, wysoce zintegrowanego urządzenia...